耐火浇注料在施工时牢记的步骤!

发布时间:2021-04-29 14:22 浏览人次:133

1.耐火浇筑施工技术

锚钉的生产和安装→检验和验收→模板安装→检验和验收→铸造材料准备→铸造材料混合→铸造材料夯实→维护→模板拆除→检验和验收→交付

2.施工方法

不定形耐火材料的一般要求

1)包装破损,水分明显渗漏,污染或变质时,切勿使用不定形的耐火材料。

2)与不定形耐火材料接触的钢结构和设备表面应***先清除浮锈。

3)不定形耐火材料的混合比在施工过程中不得随意改变。请勿在混合的不定形耐火材料中添加任何水或其他材料。

4)运送到施工现场的耐火预制构件的表面应具有:

①生产单位的烙印;

②质量检验标志;

③在三个侧面都有与结构图一致的零件号;

④吊点标志;

⑤生产日期。

5)墩放耐火预制构件时,支承的位置和方法,应符合构件的受力情况,不应使预制构件产生超应力和损伤。

在浇注、喷涂施工前,应预先润湿。

6)振动棒、捣锤等金属捣实工具,不得直接作用于锚固。必要时,应垫以木板。

7)不定形耐火材料内衬的允许尺寸误差,可参照对耐火砖内衬的要求确定。

8)搅拌耐火浇注料用水,应采用洁净水。沿海地区搅拌用水应经化验,其氯离子(C1—)浓度不应大于300mg/L。

9)浇注用的模板应有足够的刚度和强度,支模尺寸应准确,并防止在施工过程中变形。

模板接缝应严密,不漏浆。对模板应采取防粘措施。

与浇注料接触的隔热砌体的表面,应采取防水措施。

10)浇注料应采用强制式搅拌机搅拌。搅拌时间及液体加入量应严格按施工说明执行。变更用料牌号时,搅拌机及上料斗、称量容器等均应清洗干净。

11)搅拌好的耐火浇注料,应在30min内浇注完,或根据施工说明的要求在规定的时间内浇注完。已初凝的浇注料不得使用。

12)浇注料中钢筋或金属埋设件应设在非受热面。钢筋或金属埋设件与耐火浇注料接触部分,应根据设计要求设置膨胀缓冲层。

注:普通钢筋的使用温度不应超过350℃。

13)整体浇注耐火内衬膨胀缝的设置,应由设计规定。对于黏土质或高铝质的耐火浇注料等,当设计对膨胀缝数值没有规定时,每米长的内衬膨胀缝的平均数值,可采用下列数据:

①黏土耐火浇注料为4~6mm

②高铝水泥耐火浇注料为6~8mm;

③磷酸盐耐火浇注料为6~8mm

④水玻璃耐火浇注料为4~6mm

⑤硅酸盐水泥耐火浇注料为5~8mm。

14)浇注料应振捣密实。振捣机具宜采用插入式振捣器或平板振动器。在特殊情况下可采用附着式振动器或人工捣固。

当用插人式振捣器时,浇注层厚度不应超过振捣器工作部分长度的1.25倍;当用平板振动器时,其厚度不应超过200mm。

自流浇注料应按施工说明执行。

隔热耐火浇注料宜采用人工捣固。当采用机械振捣时,应防止离析和体积密度增大。

15)耐火浇注料的浇注,应连续进行。在前层浇注料凝结前,应将次层浇注料浇注完毕。间歇超过凝结时间,应按施工缝要求进行处理。施工缝宜留在同一排锚固砖的中心线上。

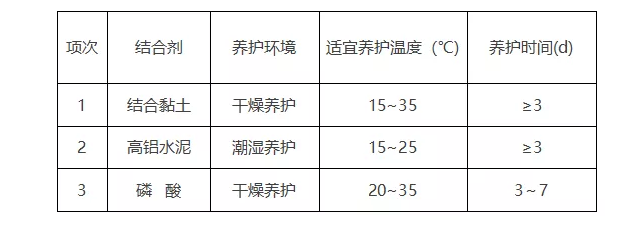

16)耐火浇注料在施工后,应按设计规定的方法养护。如无特殊规定,耐火浇注料养护期间,不得受外力及振动。

蒸汽养护的升温速度,宜为10~15℃/h,降温速度不宜超过40℃/h.